"Technik braucht Menschen.

Und Menschen brauchen Organisation."

Marek Borgstedt, Geschäftsführer

Sie kennen Ihr Ziel, wir kennen den Weg!

T&O betrachtet Technologien nicht losgelöst von der Organisation, in der sie angewendet werden. Wir sehen die Organisation immer als Summe der Menschen, die dort arbeiten. Das eine kann ohne die beiden anderen nicht existieren. Nachhaltiger Unternehmenserfolg ist nur dann möglich, wenn alle drei Faktoren perfekt zusammenspielen. Um dieses Ziel zu erreichen, sind wir für Sie da.

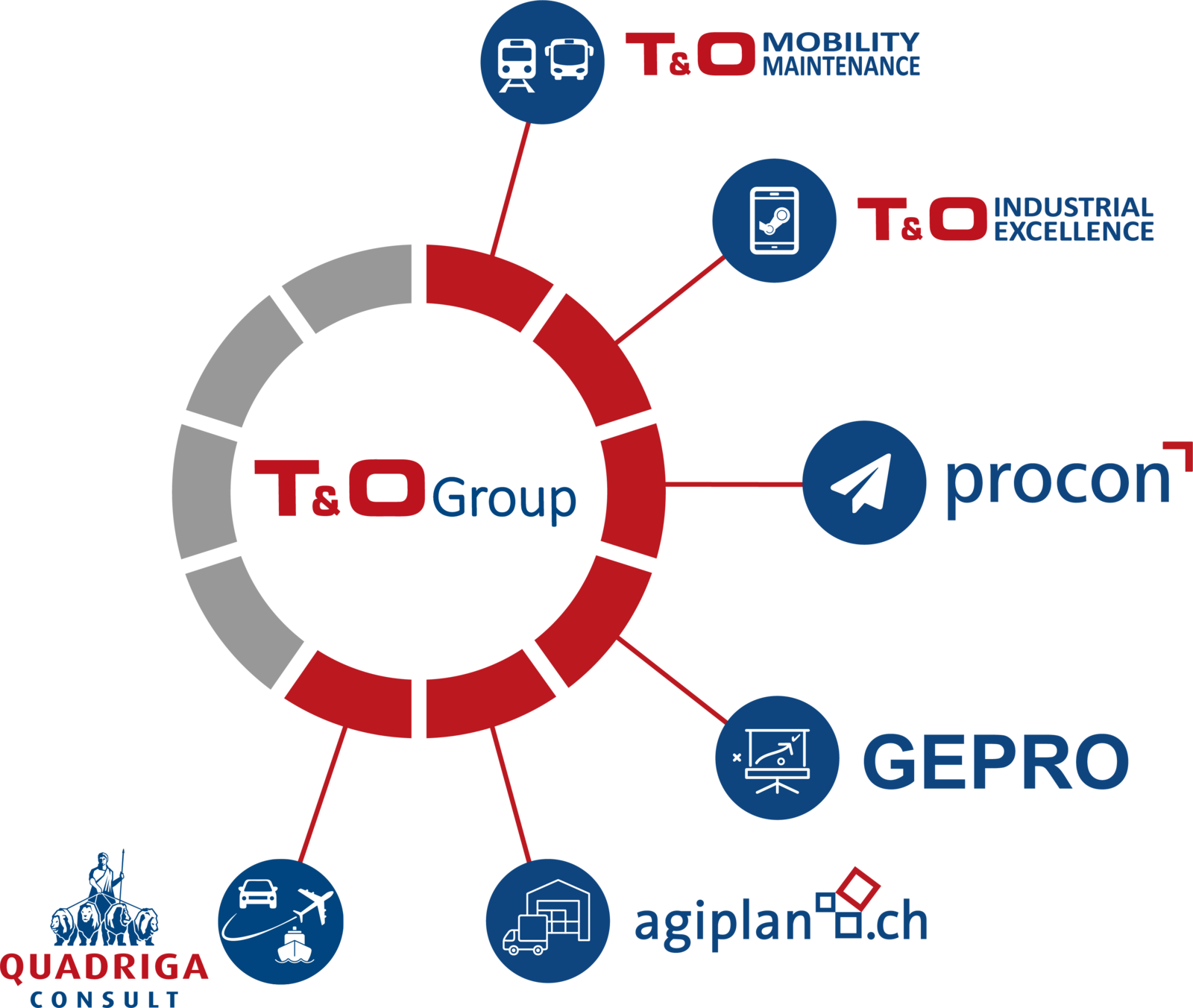

T&O Industrial Excellence tut alles für Ihren operativen Erfolg. Egal ob als Berater, Experte, Planer, Interimsmanager oder Projektleiter auf Zeit. Dabei verbinden wir Technik und Organisation durch Menschen, um in den Operations-Funktionen die Durchlaufzeit, Produktivität, Bestände, etc. zu senken oder den Deckungsbeitrag zu erhöhen. Bei uns bekommen Sie den perfekten Lösungsansatz für Ihren nachhaltigen Erfolg.

T&O Mobility Maintenance ist der Experte für Fahrzeuginstandhaltung im Öffentlichen Nahverkehr sowie im Schienenverkehr. Durch die Verbindung von Beratungs- und Ingenieurdienstleistungen sind wir Ihr Ansprechpartner für Strategie, Wertschöpfung und Planung in der Fahrzeuginstandhaltung. Unser fundiertes Wissen über Instandhaltungsabläufe und die langjährige erfolgreiche Umsetzung von über 650 Projekten schaffen so Ihren Erfolg.

T&O hilft Ihnen gemeinsam mit dem Tochterunternehmen agiplan ag, Logistikabläufe zu verbessern und Logistikkonzepte zu realisieren. Als Partner mit spezifischem Logistik-Know-How und Blick für die gesamte Supply Chain, gestalten und realisieren wir individuelle Logistiklösungen und -prozesse ganz nach Ihren individuellen Anforderungen. Dabei begleiten wir Sie von der Strategie bis zum Anlagen-SOP.

Unsere Vision

Unser Ziel ist es, ein branchen-, marken- und länderübergreifendes Netzwerk zu bilden, um uns über die klassischen Grenzen einer Unternehmensberatung zu erheben. Dieses Netzwerk erstreckt sich bereits über den gesamten DACH-Raum und darüber hinaus und umfasst mehr als 70 Mitarbeitende, die das Fundament unserer Expertise bilden.

Ob es um öffentliche Verwaltung oder Industrie, Mobilitätsinstandhaltung oder Gesundheitswesen geht; ob Sie Logistik-, Strategie- oder Prozessmanagementberatung brauchen oder Ihr Unternehmen nachhaltig lean & green ausrichten wollen – wir bringen Sie mit den passenden Expertinnen und Experten zusammen und stellen das entsprechende Beratungsteam zur Verfügung.

Dabei wollen wir diese Expertise auch nachhaltig für Sie verfügbar machen. Neben Beratung setzen wir daher auch auf Aus- und Weiterbildung Ihrer Mitarbeitenden, um die notwendigen Kompetenzen dorthin zu bringen, wo sie gebraucht werden – in Ihr Unternehmen.

Wir freuen uns, mit Ihnen gemeinsam TOP Erfolge zu erzielen!

Jeder Kunde – eine Erfolgsgeschichte