Grob-/Feinplanung

Ihr Weg zum optimierten Realbild.

T&O Industrial Excellence führt Sie in 8 Schritten zu Ihrem optimierten Realbild. Dabei unterscheiden sich die Leistungen in die Idealbildentwicklung (Schritt 1 bis 4, ohne Gebäude- und/oder Grundstücksbezug) und die Realentwicklung (Schritt 5 bis 8, mit Gebäude- und/oder Grundstücksbezug), die je nach Bedarf angewandt werden.

Idealbildentwicklung

ohne Gebäude- und/oder Grundstücksbezug

Schritt 1: Bestandsaufnahme & Ist-Analyse

Wertstromanalysen, Produktionsmatrix, Materialflussanalysen, Kennzahlenbenchmark

Schritt 2: Klärung strategischer Rahmen

Leistungsplan, Produktportfolio

Schritt 3: Potenzialdefinition und Optimierung Prozesse, räumliche Anordnung

Wertstromdesign, Lean Logistics, Taktung (Kundentakt), Automatisierungen, I4.0

Schritt 4: Bedarf ermitteln & Idealbild entwickeln

Dimensionierung Flächen direkt & indirekt, Anlagen, Mitarbeitende, Logistik, Ideales Blocklayout in CAD

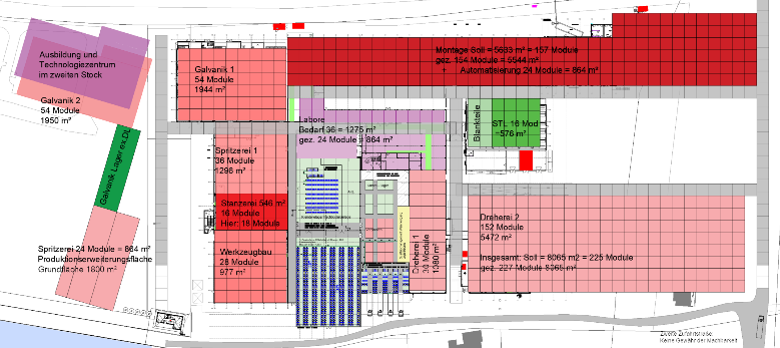

Realbildentwicklung

mit Gebäude- und/oder Grundstücksbezug

Schritt 5: Erarbeiten von Masterplanstudien

Variantenstudien in CAD mit Gebäude- und/oder Grundstücksbezug

Schritt 6: Bewertung Nutzwert-Analyse

Nutzwertanalyse

Schritt 7: Realbild entwickeln und Kostenermittlung

Blocklayout in CAD, Kostenliste

Schritt 8: Entscheidungsgrundlage

Ergebnispräsentation, bei Bedarf Amortisationsbetrachtungen

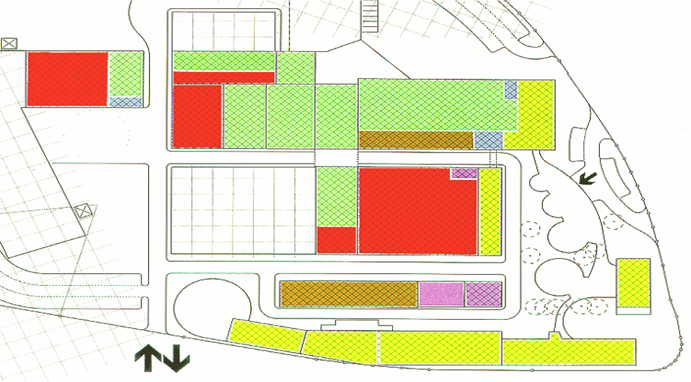

Vorgehensweise der Realbildung

Konzeptstudie

- Grundsätzliche Strukturierung Werksgelände

- Funktionsbereiche

- Zentrale Verkehrs-, Materialflussachsen

- Erschließung und Erweiterungsachsen

Variantendarstellung

- Entwicklung Werskbelegungsvarianten

- Varianten-Evaluationsprozess (nutzwertanalytisch/wirtschaftlich)

- Festlegung der Vorzugsvariante

Optimale Variante

- Ausarbeitung der Vorzugsvariante

- Definition der Gebäudestruktur

- Blocklayout der Bereiche

- Verkehrs-, Materialflusskonzept

- Umsetzungsfahrplan

- Investitionsbedarf

Auf Basis vieler Entwicklungsvarianten Übersicht schaffen – die ökonomische Nutzung wertvoller Flächen fördern.

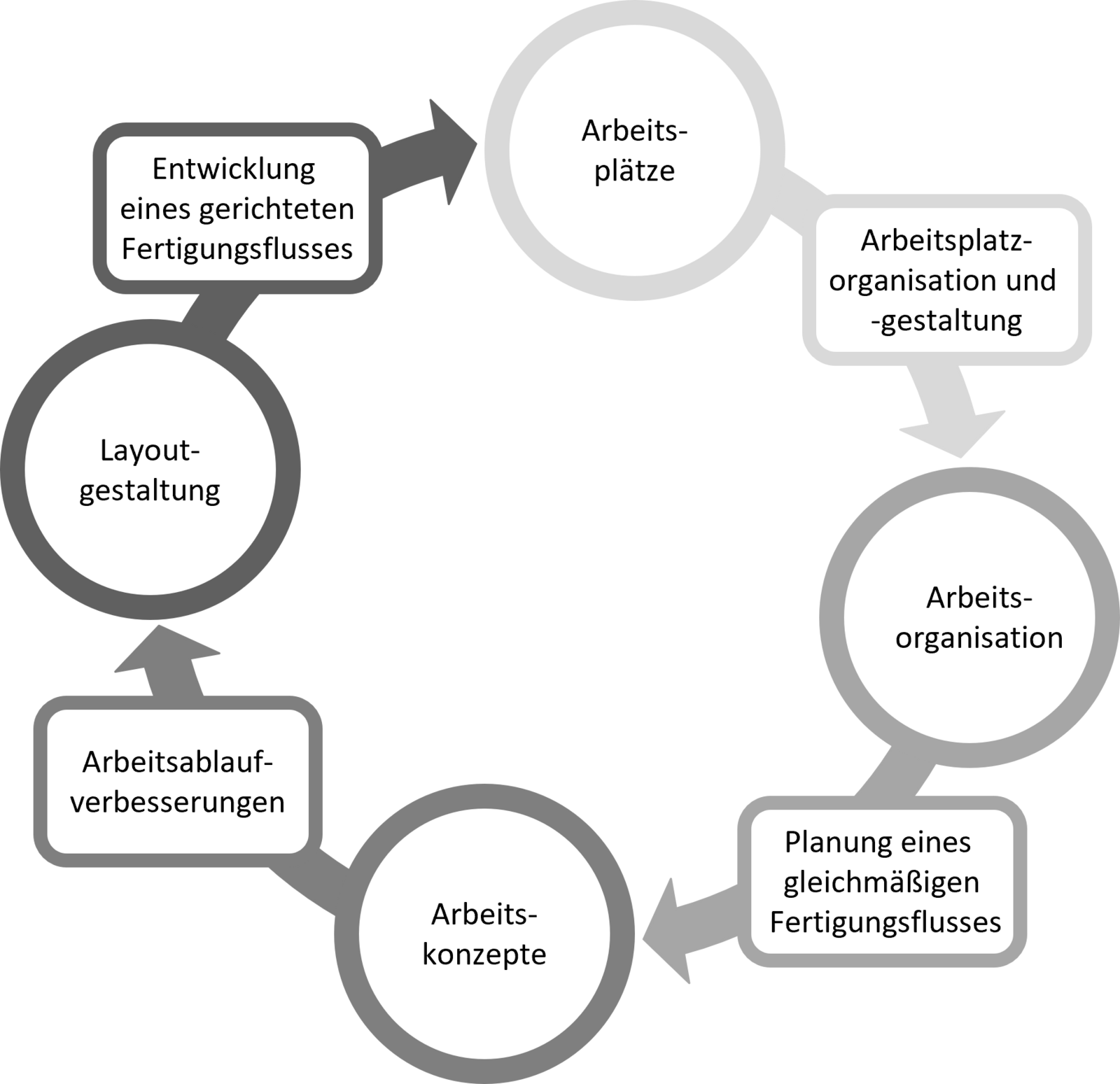

Die Ziele der Fertigungssegmentierung

Die Segmentierung soll die Kosten- und Produktivitätsvorteile der Fließfertigung mit der hohen Flexibilität der Werkstattfertigung vereinen.

Der Fertigungsprozess wird in mehrere, autonome Funktionsgruppen bzw. Fertigungssegmente unterteilt. In einem solchen Segment finden sich mehrere Schritte des Produktionsprozesses wieder.

Die Beeinflussungsfaktoren für die optimale Gestaltung der Arbeitsplätze

Das Ablauziel lautet, für Arbeitsplätzen die gleichen Taktzeiten zu realisieren und diese im Fertigungsfluss ohne Pufferlager anlegen zu können.

Es wird über die Arbeitsanweisungen definiert, welche Arbeitsinhalte den einzelnen Arbeitsplätzen zugewiesen werden.

Jeder Arbeitsplatz wird entsprechend der zu verrichtenden Prozessschritte eingerichtet. Die Prozessschritte an den Arbeitsplätzen bestimmen dann den Mikro-Materialfluss und das Arbeitsplatzlayout.

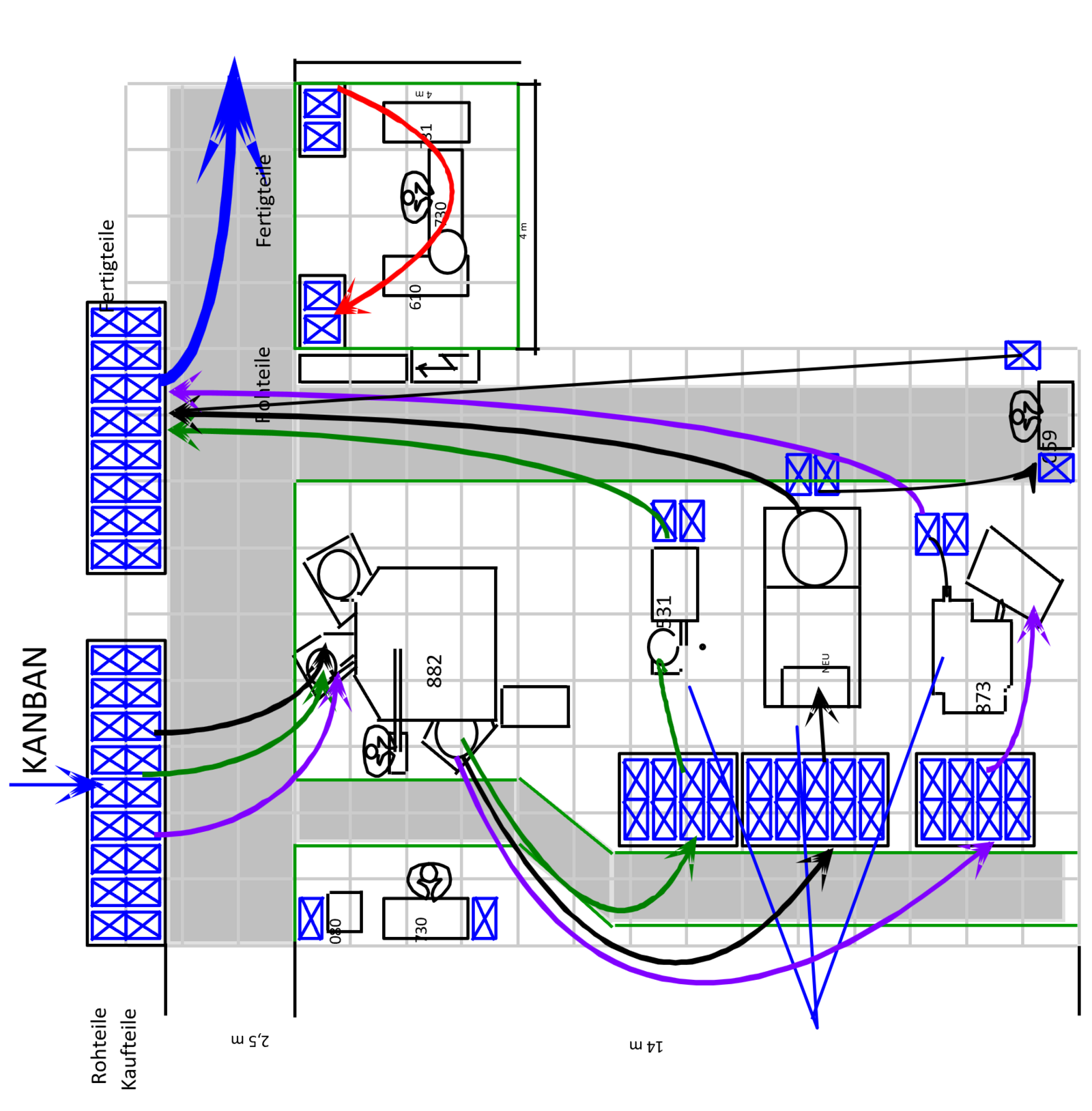

Unsere bewährten Analysen zum Materialhandling

Handlingsanalysen helfen dabei, zu analysieren und abzubilden, wie häufig Material "angefasst" bzw. bewegt wird. Das Ziel der Layoutplanung muss sein, dass das Material möglichst wenig bewegt und in Pufferlägern zwischengelagert wird. Die Handlingsanalyse unterstützt bzw. ergänzt die Wertstromanalysen der Materialflüsse.

Die Entwicklung des optimalen Logistikkonzepts

Die 8 Schritte zum idealen Shopfloor Logistikkonzept

1. Identifizieren der Materialversorgungsprozesse

2. Verschwendungen feststellen

3. Anforderungen gemeinsam festlegen

4. Bevorratung Shop Floor definieren

5. Definition der zukünftigen Materialversorgungsregeln

6. Stückzahlen, Behälter, Transport- und Lagermittel festlegen

7. Neben- und Zuführprozesse betrachten und optimieren

8. Nachhaltigkeit: ShopFloorLogistic dokumentieren und visualisieren, Kennzahlen in Shopfloor Management einbinden

Die Anordnung der Arbeitsplätze und Puffer folgt unserem Grundverständis

Zielausrichtung, Erfolgspositionen und Kernkompetenzen, hohe Fertigungstiefe, Umorientierung hin zur Absatzsteuerung, Abbau von Komplexität und Aufbau flexibler Prozess-Organisationen prägen die Bereiche. Prozessorientierte Fertigungsbereiche mit Komplettbearbeitung sowie transparenten und beherrschbaren Makro-Materialflüssen, Entkopplung von Mensch- und Maschinen-Kapazität.

Die Produktionsgestaltung und der Materialfluss bestimmen wesentlich die Struktur. Die Anordnung der Arbeitsplätze erfolgt unter Berücksichtigung des Fertigungs-und Materialflusses. Die richtige Anordnung der Arbeitsplätze im Layout begünstigt die Reduzierung von Beständen (Puffern). Notwendige Materialpuffer können sinnvoll definiert werden.

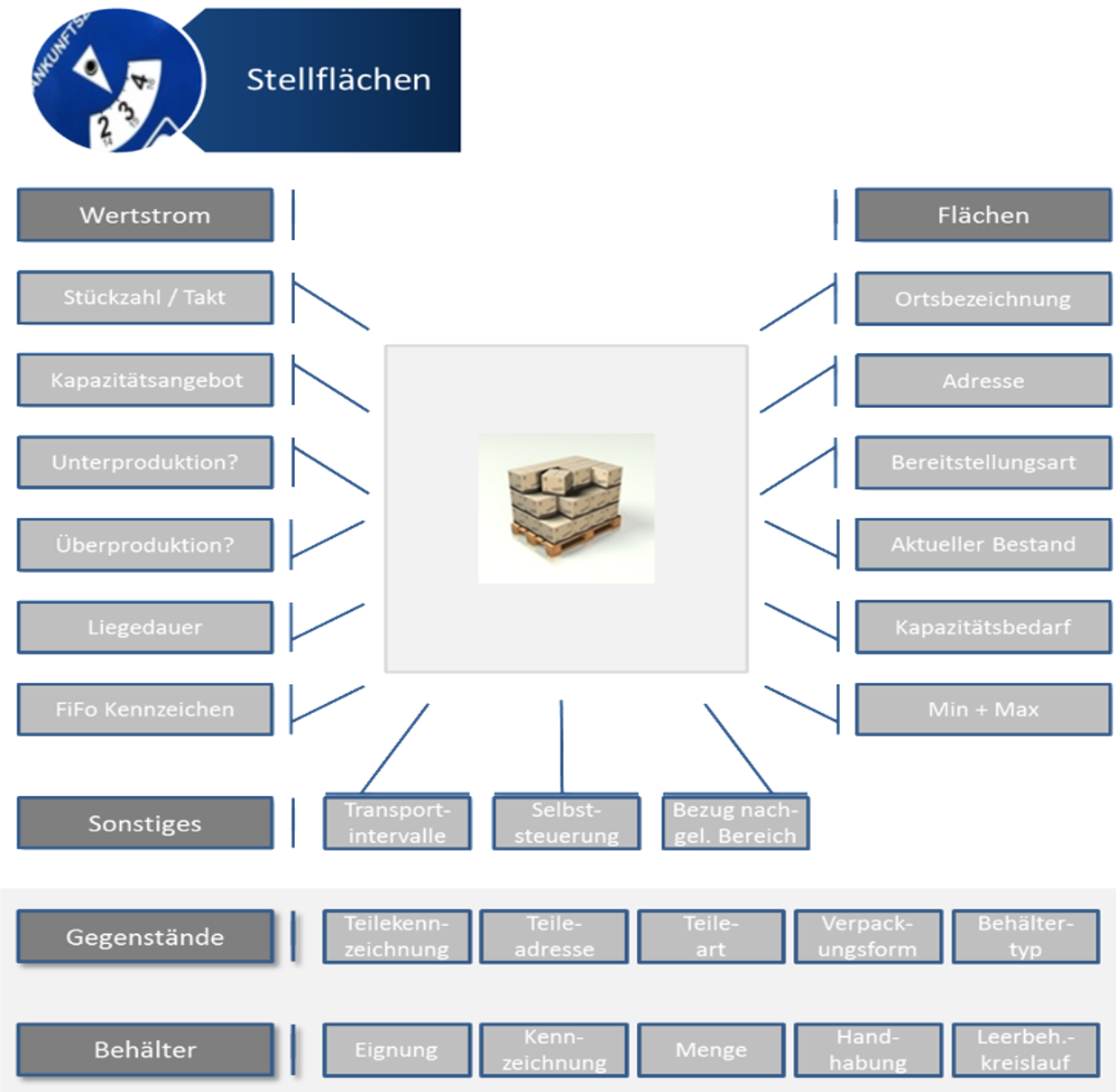

Visual Management

Wir betrachten Kennzeichen und Markieren als Teil von Visual Management.

Markierungen sind für optimale Arbeitsabläufe unbedingt notwendig und unterstützen zusätzlich, die Produktionsstätten ordentlich und aufgeräumt zu halten. Bodenmarkierungen dienen der Visualisierung von Stellflächen bzw. der Abgrenzung von Bereichen. Stellflächen sind nicht nur zum Abstellen von Teilen vorzusehen, sondern sollen als selbstregulierende Teilplätze die Werksstruktur unterstützen.

Dies sind wesentliche Elemente eines übergreifendem Visual Management.

Haben Sie Lust auf einen Kaffee?

Dann kommen Sie gerne vorbei! Kontaktieren Sie uns für ein unverbindliches, kostenfreies Erstgespräch in unseren Büroräumlichkeiten.